Innovative Messtechnik : Kompromisslos – Sicherheit von Feuerungsanlagen als oberste Priorität

Dank neuer Messgeräte, Analysetechniken und bewährter, ganzheitlicher Regelungstechnik können Betreiber von Feuerungsanlagen die Anlagensicherheit verbessern und gleichzeitig die Effizienz, den Durchsatz, die Emissionen und die Lebensdauer der Anlage optimieren. Obwohl die Sicherheit bei befeuerten Anlagen immer an erster Stelle steht, kann es schwierig sein, bloß in die Sicherheitstechnik zu investieren. Denn da auch Optimierungsmaßnahmen möglich sind, sind Investitionen in diese kritischen Anlagenteile in der Regel durch Return-on-Investment- Analysen (ROI) zu rechtfertigen. Für den sicheren und effizienten Betrieb von Feuerungsanlagen ist in der Regel ein Brenner-Managementsystem (BMS) zuständig. Heutige BMS, zum Beispiel das Combustion One von Yokogawa, ermöglichen eine sehr leistungsfähige Regelung für das Anfahren, den normalen Betrieb und das Abschalten eines Kessels oder einer Feuerung.

Neue Messtechnik erhöht die Sicherheit

„Ein BMS ist nur so gut wie seine Eingangssignale“, erklärt Jan Soschinski. „Die Industrie hat erkannt, dass der herkömmliche Ansatz zur Messung des O2-Gehalts in gasbefeuerten Erhitzern unter Verwendung von Zirkoniumoxid-Sonden ein Sicherheitsrisiko darstellt, da die Sonden oberhalb der Zündtemperatur von Methan arbeiten.“ Eine relativ neue Generation von Analysatoren bietet deshalb weitere Möglichkeiten zur Verbesserung der Sicherheit. Es gibt dokumentierte Fälle, in denen eine Zirkoniumoxid-Sonde Erdgas entzündete, das in einer gerade nicht befeuerten Anlage ausgetreten war.

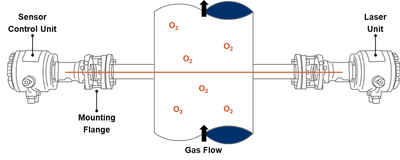

Zu den aktuellen Analysetechniken gehört die Spektroskopie mit durchstimmbaren Diodenlasern (TDLS), mit der die Menge des Laserlichts gemessen wird, die beim Durchgang eines Strahls durch ein Gas absorbiert wird. Ein TDLS-Analysator kann in der Strahlungszone einer befeuerten Anlage installiert werden und genaue, wiederholbare und unverfälschte Live-O2-Messungen liefern, ohne mit den Prozessgasen in Kontakt zu kommen. Da es keine beweglichen Teile gibt, bietet der TDLS-Analysator eine hohe „Mean Time Between Failure“(MTBF) und damit langfristig niedrige Betriebskosten. Abgesehen von der Erstkonfiguration ist keine regelmäßige Kalibrierung erforderlich.

Bei befeuerten Anlagen mit komplexen Brenneranordnungen, wie z. B. Ethylencracker, Pyrolyseöfen und Reformer, wird ein TDLS-Analysator häufig im Übergangsbereich zwischen Strahlungs- und Konvektionsbereich installiert.

TDLS ermöglicht eine auf Methan basierende BMS-Freigabe

Zusätzlich zu O2 kann die TDLS-Technologie auch CO- und CH4-Messungen liefern. Die Fähigkeit zur Methanerkennung bietet zusätzliche Sicherheit, da diese als BMS-Startfreigabe verwendet werden kann, die eine Zündung verhindert, wenn ein gefährlicher, brennstoffreicher Zustand im Brennraum vorliegt. Ohne diese Erkennung kann es im Brennraum zu „Huffing“ (kleinere Explosionen, die keine Schäden verursachen) oder zu ernsteren und verhängnisvollen Explosionen kommen.

Optimierung der Verbrennungssteuerung

Die konventionelle Zirkoniumoxid-Sonden- Technologie für O2-Messungen kann nicht in Hochtemperatur-Strahlungsabschnitten platziert werden. Deshalb wird sie normalerweise oberhalb des Konvektionsbereichs oder im Schornstein platziert, was zu langen Messverzögerungen führt, die oft über 30 Sekunden betragen. Noch schlimmer ist, dass die Sensoren an dieser Stelle Falschluft ausgesetzt sind, wodurch die Messwerte je nach Wind, Luftfeuchtigkeit, Umgebungstemperatur und Belastung der Feuerungsanlage willkürlich verfälscht werden. Die Zirkonoxidtechnologie stellt nicht nur ein potenzielles Sicherheitsrisiko durch eine Zündung dar, sondern trägt auch zu übermäßigem Brennstoffverbrauch, übermäßigen Emissionen und Produktionsrückgängen bei.

Umgekehrt ermöglicht ein TDLS-Analysator nicht nur eine verbesserte Sicherheit, sondern auch eine straffere, reaktionsschnellere O2-Trimmung, die die Emissionen senkt und gleichzeitig die Effizienz und den Durchsatz verbessert. Unbeeindruckt von der Temperatur in der Strahlungszone stellt der TDLS-Analysator einen Live-O2-Messwert in weniger als zwei Sekunden bereit.

Die Verwendung einer traditionellen, langsamen und ungenauen Methode zur Messung von Verbrennungsgasen zwingt die Anlagen dazu, bei den O2-Werten unnötig konservativ zu sein. Bei vollständiger Durchmischung ist eine präzise stöchiometrische Luftmenge erforderlich, um eine vollständige Verbrennung zu erreichen. Da die Bedingungen in der Praxis nie ideal sind, muss zusätzliche, d. h. „überschüssige“ Luft zugeführt werden, um den Brennstoff vollständig zu verbrennen. Wie Branchenexperten festgestellt haben, ist eine sichere Verbrennung bei einem O2-Gehalt von einem Prozent oder weniger in Gasheizungen und -öfen möglich, aber nur sehr wenige Anlagen betreiben ihre befeuerten Anlagen auch nur annähernd auf diesem niedrigen Niveau.

Ideal ist es, gerade so viel überschüssige Luft zur Verfügung zu stellen, dass eine vollständige Verbrennung erfolgt und gleichzeitig eine minimale Sicherheitsspanne gegeben ist, die unkontrollierbare Schwankungen ausgleicht und sicherstellt, dass alle Brennstoffe verbrannt werden.

CO-Sichtbarkeit verbessert die Sicherheit

Wie viel Sauerstoff reicht aus? Der COWert zeigt es deutlich. Die CO-Erkennung verbessert die Sicherheit, indem sie eine Nachverbrennung verhindert, die zu einer Explosion führen könnte. Ein erhöhter CO-Gehalt ist ein Warnzeichen für akkumulierte brennbare Stoffe.

Yokogawa-Experte Werner Worringen macht das an einem dramatischen Beispiel aus der Praxis fest: „So kam es in einer Düngemittelfabrik auf Ammoniakbasis zu einer schweren Explosion eines Hilfskessels. Die Ursache war ein defektes Abgasgebläse, das zu einer Ansammlung von Verbrennungsgasen führte. Ein Bediener erkannte nicht, wie schwerwiegend der brennstoffreiche Zustand war, und öffnete eine Luke, um einen besseren Blick ins Innere der Anlage zu erhalten. Der plötzliche Luftzug verursachte die Explosion. Trotz schwerer Verbrennungen überlebte der Bediener glücklicherweise. Der Kessel und der zugehörige Dampf-Methan-Reformer standen etwa fünf Monate lang still, während der Hilfskessel ausgetauscht wurde, was zu Produktionsausfällen in Höhe von mehreren Millionen Dollar führte.“

Die Vorteile sprechen für sich

Moderne Mess- und Regeltechnologien ermöglichen es den Betreibern von Feuerungsanlagen, die Sicherheit zu erhöhen und die Leistung so zu verbessern, dass eine angemessene Kapitalrendite entsteht. In Verbindung mit der TDLS-Technologie kann eine plattformunabhängige, ganzheitliche Regelungsstrategie die Sicherheit und Leistung von Heizkesseln verbessern, da sie über die bestehenden BMS-Funktionen hinausgehende Funktionen bietet. Zu diesen Vorteilen gehören die Regelung des Überschusssauerstoffs durch den CO-Wert, ausgeglichene Brenner, eine verbesserte Wärmeübertragung, stabile Wärmetauscher-Austrittstemperaturen und wesentlich weniger Störmeldungen.

Diese Vorteile dürften in Zukunft noch bedeutsamer werden, denn in Zeiten schnell wechselnder Rohstoffquellen ist Brennstoffflexibilität eine weitere wichtige Forderung an die Anlagen; eine Regelung, die alle wichtigen Größen in nahezu Echtzeit an der richtigen Stelle erfasst, berücksichtigt automatisch auch die Rohstoffvariabilität.