Virtuelle SPS : Der Weg zur Industriesteuerung 5.0

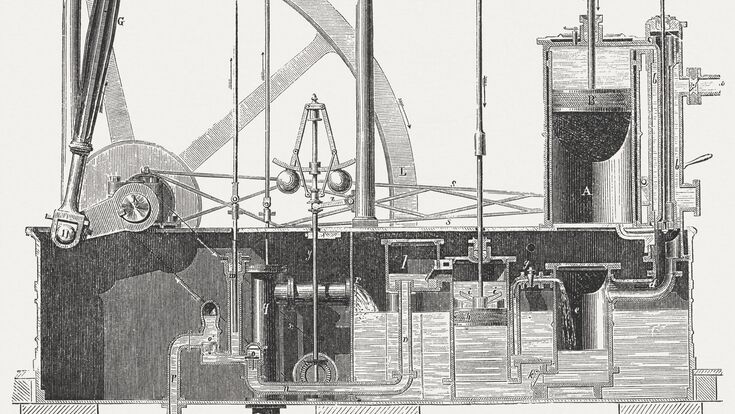

Die Anfänge der Steuerung hat den Maschinenbau groß gemacht: Eine Produktionsanlage mit Dampfmaschine und mechanischer Steuerung.

- © ccMoment mal, wir sind doch erst bei Industrie 4.0 – kann die Steuerungstechnik bereits einen Schritt weiter sein? Aber fangen wir von vorne an und beginnen wir zu zählen – von der Mechanik über die Elektrik und die Elektronik über SoftSPS hin zu virtuellen Steuerungen.

Was Sie erwartet

Steuerung 1.0: Mechanische Steuerungen - Königs, Kurbel- und Nockenwelle

Steuerung 2.0: Elektrische Steuerungen - Motoren, Schütze und Relais

Steuerung 3.0: Elektronische Steuerungen - Die Geburtsstunde der SPS

Steuerung 4.0: Softwarebasierte Steuerungen - SoftSPS und Edge-Controller

Steuerung 5.0: Virtuelle Steuerungen - die Verschmelzung von OT und IT

Steuerung 1.0: Mechanische Steuerungen

Sie haben den Maschinenbau groß gemacht: Rein mechanische Steuerungen mit Kurbel-, Nocken- und Königswellen sowie umfangreichen Geschwindigkeitsumsetzungen durch Getriebe und Zahnräder. Angetrieben wurden diese ersten Maschinen zunächst mittels Pferdegespannen, später mit Dampfmaschinen sowie Otto- bzw. Dieselmotoren. Eine klassische Anwendung, die bis vor kurzer Zeit noch weit verbreitet war, ist die Königswelle an Rollendruckmaschinen. Die schnell steigende Komplexität der Mechanik bei aufwendiger Funktion, der immense Materialaufwand sowie die physikalischen Grenzen aufgrund mechanischer Gegebenheiten sind der Grund, warum solche Steuerungen nahezu ausgestorben sind.

Steuerung 2.0: Elektrische Steuerungen

Mit dem Einzug der Elektrotechnik ergaben sich neue Möglichkeiten, insbesondere über elektromechanische Komponenten wie Elektromotoren, Schütze oder Relais. Sie ermöglichten das „ferngesteuerte“ Schalten von Einheiten. Über Kombinationen aus pneumatischen, aerodynamischen und thermischen Zeitgliedern bzw. durch Gleichstrom- und Synchronmotoren ließen sich komplexe „Steuerungsprogramme“ hart verdrahten und ausführen. Ich erinnere mich noch lebhaft an den heimischen Wäschetrockner aus den 1980er Jahren, dessen defekte Steuerung mit einigen Dutzend Kabeln versehen war. Der Austausch machte eine akribische Dokumentation erforderlich.

Die Funktionen solcher Steuerungen waren einfach realisierbar, erforderten aber, wie in dem geschilderten Fall, eine diskrete Anbindung aller Sensoren und Aktoren, und damit einen hohen Verdrahtungsaufwand. Die Schaltung der unterschiedlichen Trockenprogramme erfolgte per drehender Elemente, die entweder über Schleif- oder Federkontakte mit den entsprechenden Einheiten verbunden waren. Nicht zuletzt dadurch waren solche Steuerungen recht wartungsintensiv.

Steuerung 3.0: Elektronische Steuerungen

Der Einzug der Elektronik und insbesondere programmierbarer Prozessoren machte den Weg frei für Steuerungen, wie man sie heute noch gängig sind. Dabei werden die Funktionen insbesondere für kommerzielle Anwendungen in großen Stückzahlen nach wie vor hart ins Silikon eingebrannt. Für kleinere Serien bzw. sich ändernde Applikationen hinterlegt man die Funktion im Systemspeicher, früher in PROM-, EPROM- und EEPROM-, heutzutage in Flash-Bausteinen. Die freie Programmierbarkeit der Funktion in den Speicher des Systems brachte die Geburtsstunde des industriellen Gerätetyps der speicherprogrammierbaren Steuerung (SPS), deren Applikation in PC-basierten Programmiertools erstellt und dann auf das Gerät geladen wird. Mit dem Start der SPS wird die hinterlegte Applikation sofort ausgeführt und läuft im Regelfall über Jahrzehnte im 24/7-Betrieb.

Steuerung 4.0: Softwarebasierte Steuerungen

Bereits vor mehr als 20 Jahren hielten Betriebssysteme Einzug in die Steuerungstechnik. Sie bringen viele nützliche Technologien mit sich, wie man sie unter anderem von PCs kennt. Dazu gehören Dateisystem, TCP/IP-Protokollstacks, Multitasking oder die komfortable Unterstützung von Grafikfunktionen. Per Laufzeitsystem-Software, sprich SoftSPS, lassen sich solche Systeme zur vollwertigen SPS aufrüsten. Wurden diese Geräte für den industriellen Einsatz konzipiert, dann unterscheiden sie sich äußerlich kaum von „normalen“ SPS. Allerdings kann der Anwender damit nicht nur eine einzige programmierte Logikfunktion abarbeiten lassen. Die Multitasking-Eigenschaften des Betriebssystems und die Leistungsfähigkeit der CPU machen diese Systeme jetzt multifunktional. Und so werden heute nicht nur Automatisierungsfunktionen wie Visualisierung und die Steuerung koordinierter Verfahrbewegungen bis hin zu CNC-Systemen und Robotern in einem Gerät ausgeführt, sondern auch ganz allgemeine Kommunikationsaufgaben. Parallel dazu lassen sich komplett andere Aufgaben problemlos umsetzen, insbesondere wenn CPUs mit mehr als einem Prozessorkern im Einsatz sind. Aufgrund der Nachladbarkeit von Funktionen durch zusätzliche Softwaremodule bewerben Hersteller ihre Systeme mit Analogien wie „Smartphone für die Automatisierungstechnik“. Hier können Anwender quasi über Apps die Funktion des Geräts selbst bestimmen. Verbindet man solche Systeme mit Internet- und Cloudplattformen, dann werden sie zu Edge-Controllern.

Steuerung 5.0: Virtuelle Steuerungen

Alle Steuerungen ab Steuerung 3.0 basieren auf der Hardwareplattform, dem elektronischen Unterbau – die Software bestimmt die Funktion des Prozesses. Dennoch ist es die Hardware, die verkauft und verbaut wird. Wenn man neuerdings von virtuellen Steuerungen spricht, so ist dafür natürlich ebenfalls eine Hardware zur Ausführung erforderlich. Im Gegensatz zu den softwarebasierten Steuerungen (Steuerung 4.0) wird die Hardware jetzt aber komplett abstrahiert. Dies bedeutet, dass die ausgeführte SoftSPS gar nicht mehr wissen muss, auf welchem Gerät sie läuft. Das können nach wie vor dedizierte Steuerungsgeräte sein, wie etwa multifunktionale Steuerungsplattformen oder Industrie-PCs, oder neuerdings auch Edge-Computing-Plattformen, die heute immer häufiger in Steuerungsnetzwerken von Maschinen- und Anlagenbetreibern zu finden sind. Oder in letzter Konsequenz sogar Cloud-Computing-Plattformen, die in irgendeinem Rechenzentrum stehen. Entscheidend ist die Abstraktion der Hardware durch Container oder Hypervisor. Darauf wird die SoftSPS mit Standardmitteln „deployed“ bzw. per Tool orchestriert – eine Installation wie bei Steuerung 4.0 entfällt. Um Applikationen feingranular als Microservices aufzuteilen, kann man bei Bedarf einfach mehrere Instanzen parallel für unterschiedliche Steuerungsaufgaben anlegen - skalierbar in Speicher- und CPU-Performance. Über virtuelle LAN-Schnittstellen lässt sich bequem eine Anbindung an physikalische Feldbussysteme realisieren. Das Echtzeitverhalten der Steuerung realisieren Container oder Hypervisor in den Anpassungen an das Betriebssystem. Die Vorteile gegenüber den anderen Steuerungstypen: eine deutliche Reduktion von Kosten und Aufwand für Beschaffung, Verdrahtung, Instandhaltung, Ausrollen von Applikationen sowie für die Administration der Geräte. So wird der teuerste Platz in einer Maschine, bekanntlich der Schaltschrank, nicht mehr von einer oder mehreren Steuerungen belegt. Netzteile und deren Verdrahtung entfallen, statt der Beschaffung und Montage mehrerer Steuerungen genügt es, eine verfügbare IT-Plattform im Netzwerk mit virtuellen Steuerungen zu bespielen und diese zentral zu verwalten – und das von IT-Spezialisten statt von Automatisierern. OT und IT sind damit vollständig ineinander verschmolzen.

Projektierung seit Steuerung 3.0

Wie wird die Funktion der Steuerung festgelegt? Im Fall von Steuerungen 1.0 und 2.0 ganz eindeutig über die Hardware, und zwar durch Auswahl und Kombination von mechanischen oder elektrischen Komponenten. Seit Steuerung 3.0 sind es Programmiertools, zumeist nach IEC 61131-3 international normiert, mit denen die Anwendungsspezialisten die Funktion projektieren bzw. programmieren. Als von Geräteherstellern unabhängiges Tool hat sich CODESYS seit Jahren etabliert. Zusätzlich zur Logikprogrammierung wurden immer mehr weitere Automatisierungsfunktionen in die Plattform integriert, so dass sich heute komplette Automatisierungsaufgaben in einer IDE projektieren lassen. Gleichzeitig setzen viele Anwender die kompatiblen CODESYS Control SoftSPSen auf verfügbaren Standardplattformen mit MS Windows oder Linux ein und sprengen damit die traditionelle Abhängigkeit vom Gerätelieferanten. Gerade in Zeiten von Lieferschwierigkeiten ist es ein immenser Vorteil, wenn man bei Bedarf auf eine andere Hardware umsteigen kann, ohne die Steuerungsapplikation portieren zu müssen. Damit ist die CODESYS Control die gesetzte Plattform, um virtuelle Steuerungen zu realisieren.

Ausblick: Was Sie in der Fortsetzung dieses Artikels demnächst erwartet

Wie diese fünfte Steuerungsgeneration in der Praxis funktioniert, wie sie sich administrieren lässt und welche konkreten Anwendungsvorteile sich daraus ergeben, ist Thema der nächsten Folge.