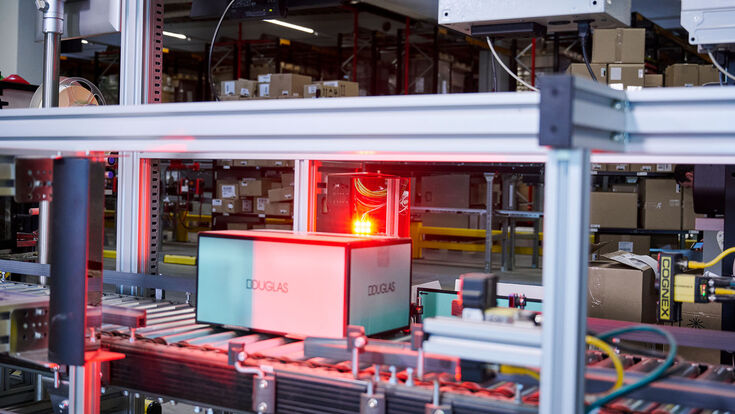

Für die Douglas Group : Arvato und Knapp setzen Omnichannel-Automatisierungslösung um

Das neue Zentrallager in Hamm unterstützt die Omnichannel-Strategie der Douglas Group weiter und möchte Wachstum ermöglichen.

- © KNAPPArvato und Knapp realisierten eine neue Omnichannel-Automatisierungslösungdie für die Douglas Group in Hamm in Deutschland. Laut einer Aussendung geschah dies in 25 Monaten. „Gerade in Zeiten großer Herausforderungen zeigt sich die wahre Stärke einer Partnerschaft. Mit Arvato und der Douglas Group haben wir bewiesen, dass wir auch unter Druck harmonieren und Großes leisten können“, betont Hannes Kracher, Head of Sales und Key Account Manager für Arvato bei Knapp.

Die angesprochene Partnerschaft zwischen dem 3rd Party Logistics Provider (3PL) Arvato und dem Technologieunternehmen Knapp währt bereits über elf Jahre. Zusammen arbeitete man bisher an neun maßgeschneiderten Logistiklösungen. Nun für die Douglas Group, einem Omnichannel-Anbieter für Premium-Beauty mit über 1.800 Stores in 22 Ländern und diversen Onlineshops.

Größte Shuttle-Lösung im Kosmetikbereich

Wie Knapp beschreibt, ergibt sich der Clou der umfassenden Automatisierungslösung aus der Vielzahl der unterschiedlichen Technologien, die bei der Konsolidierung der ursprünglich sechs Lager integriert und intelligent miteinander vernetzt wurden. So umfasse die hochmoderne Anlage nicht nur die weltweit größte Shuttle-Lösung im Kosmetikbereich, sondern auch drei Cross Belt Sorter, 76 IT-unterstützte Arbeitsplätze, Geräte zur automatischen Stammdatenerfassug, eine Vielzahl an Kartonaufrichtern und -verschließern sowie automatische Flyerspender. Die smarte Gesamtlösung unterstütze die Omnichannel-Strategie der Douglas Group „one warehouse, all channels“ signifikant.

Im Zentrum des Lösungsdesigns stehe das Kleinteillager, das Evo Shuttle 2D. Laut Knapp werden dort pro Stunde 12.500 Behälter ein- und ausgelagert, insgesamt 550 Shuttles verrichten ihre Arbeit auf 25 Ebenen und 22 Gassen. Nahezu alle 70.000 SKUs werden in diesem Shuttle-System gelagert, heißt es weiter. Von dort aus würden die doppelttief gelagerten Quell-Behälter über das entsprechende Liftsystem direkt zur weiteren Kommissionierung transportiert. Das System ermögliche es zusammen mit den Ware-zur-Person-Arbeitsplätzen, große Unterschiede in Auftragsstrukturen zu bearbeiten und Spitzenzeiten abzufedern.

Zentrale Lagerprozesse

Einfache und technologiegestützte Prozesse sollen die Mitarbeiterinnen und Mitarbeiter vom Wareneingang bis zum Versand von B2B- und B2C-Aufträgen unterstützen und ihnen helfen, auf extreme Spreizungen im Bestellverhalten zu reagieren. Wie es in der Aussendung heißt, werden wichtige Stammdaten beim Wareneingang automatisch erfasst und an das WMS übermittelt, was eine effiziente Weiterbearbeitung der Artikel im Lager ermöglicht. An den Decanting-Stationen werde den Mitarbeitenden eine passende Behälterkonfiguration vorgeschlagen, die Leerbehälter werden aus einem Puffer oder dem Shuttle-System mit Pick-it-Easy-Arbeitsplätzen bereitgestellt.

Fertig befüllte Wareneingangsbehälter werden laut Knapp auf die Förderstrecke zum Shuttle-System transportiert. Zur Kommissionierung von B2C-Aufträgen stehen neun unterschiedliche Kartongrößen zur Verfügung, die während des Verschließens in ihrer Höhe reduziert werden, um möglichst wenig Luft in den Versandstücken zu transportieren, heißt es. Dies ermögliche eine Reduktion der Auslieferfahrten bei gesteigerter Füllrate in Transportmitteln und führe zu Kosteneinsparungen.

Nach der Kommissionierung an den Pick-it-Easy-Arbeitsplätzen bestehe die Möglichkeit, den Schnelldreh-Bereich sowie den Probenbereich anzufahren, wobei die manuellen Kommissionierstationen in diesen Bereichen mittels eines Pick-to-Light-Systems gesteuert würden. Im Probenbereich könnten so bis zu 15.000 Proben kommissioniert werden. Des Weiteren könnten an den vorgesehenen Stationen Value-Added-Services durchgeführt werden. Große Artikel für B2B-Aufträge können laut Knapp an den manuellen Stationen zur Großvolumenkommissionierung beigefügt werden. B2B- und B2C-Aufträge sollen direkt nach der Kommissionierung zur Transportsicherung kommen und über den Warenausgangssorter verschlossen, etikettiert und schließlich über die Versandrampen verladen werden.

Lesetipp: Siemens: neues intelligentes Linkmodul für mehr Datentransparenz

Software KiSoft One

Um intelligente und fehlerfreie Lagerprozesse sicherzustellen, setzt Arvato auf die Lagerlogistik-Software KiSoft One von Knapp. Diese ermögliche eine gleichmäßige Auslastung im gesamten Lagersystem und regele das Zusammenspiel manueller und automatisierter Bereiche. KiSoft Analytics garantiere darüber hinaus einen Überblick über alle relevanten Anlagen-Daten.

Die Lösung soll nicht nur dabei unterstützen, Trends und Prognosen abzuleiten, sondern liefere in der wichtigen Hochlaufphase hilfreiche IST-Daten. „Die Knapp Software KiSoft ist das Gehirn der Anlage und sorgt für eine optimale Anlagenperformance“, so Pedro Duran Garcia, Director Logistic Planning von Arvato.