Sensortechnik : Sensorwahl in der Automatisierungstechnik: Besser und billiger geht

Wofür braucht es den Sensor?

Als Sinnesorgane einer Anlage erfüllen Sensoren eine wesentliche Aufgabe in der Automatisierungstechnik. Jedoch will man die Komplexität einer Anlage möglichst gering halten und somit die Anzahl der Sensoren minimieren. Zunächst ist daher zu überlegen, ob für eine Anforderung überhaupt ein Sensor verwendet werden muss. Benötigt wird dieser …

- für eine Regelung

- für ein Messgerät

- für eine geforderte oder vorgeschriebene Datenerfassung

- bei expliziter (und hinterfragter) Kundenvorgabe

Nicht immer ein physischer Sensor in die Anlage eingebaut werden. Benötigt wird der Messwert, nicht der Sensor an sich. Einige Beispiele:

- Das verwendete Teilsystem besitzt bereits einen integrierten Sensor.

- Der benötigte Messwert ist online/vor Ort verfügbar.

- Der Messwert liegt in der Anlage an einer anderen Stelle bereits vor.

- Der Messwert kann aus vorliegenden Messwerten anhand physikalischer Gesetze errechnet werden → Sensorfusion.

- Der Messwert kann aus vorliegenden Messwerten mit mathematischen Methoden ermittelt werden → virtueller Sensor.

Welcher Sensor ist der richtige?

Hat man die Anlage auf die minimale Sensorquantität ausgelegt, folgt die Frage nach der Qualität. Hier hilft ein einfaches Sensormodell aus vier Grundelementen:

- Messgröße und Messbereich

- Energieversorgung

- Umgebungsbedingungen und Störgrößen

- Messwert und Systemschnittstelle

In der Automatisierungstechnik werden hauptsächlich verdrahtete Sensoren verwendet, somit ist die Anforderung Energieversorgung gelöst. Die Umgebungsbedingungen sind meist gut beschrieben und beinhalten keine Extremanforderungen. Die Anlagensteuerung besitzt typischerweise eine Vielzahl elektrischer Sensorschnittstellen, die bei Bedarf erweitert werden können.

Damit reduziert sich die Sensorauswahl oft auf den Messwert (Messbereich, Sensorgenauigkeit) sowie auf Kosten und Verfügbarkeit.

Die Auswahl am Markt

Am Markt gibt es eine große Auswahl an Sensoren mit unterschiedlichen physikalischen Wirkprinzipien. Die Sensoren sind nach Messgröße eingeteilt, eine Auswahl nach dem benötigten Messbereich ist einfach möglich. Geometrie und elektrische Schnittstellen sind ebenfalls ersichtlich, eine erste Auswahl kann so erfolgen.

Wirft man nun einen Blick in die Spezifikation, wird man von einer Vielzahl von Angaben erschlagen, die von Hersteller zu Hersteller deutlich unterschiedlich ausfallen können. Auf folgende Angaben kann man zur Genauigkeit stoßen:

- Auflösung

- Wiederholgenauigkeit

- Linearität

- Gesamtgenauigkeit

- weiters: Hysterese, Offset-Fehler, Rauschen/Jitter, Drift und vieles mehr

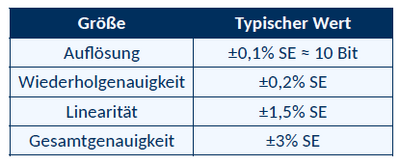

All diese Größen haben Ihre Berechtigung, aber auch eine spezifische Bedeutung. Die Definitionen unterscheiden sich leider in der Praxis, dennoch kann mit der Einordnung der wesentliche vier Angaben in => Tabelle 1 die Basis für eine Abstimmung geschaffen werden.

Die Spezifikation im Detail

Die Auflösung ist der kleinste Messschritt, der übermittelt werden kann. Dies kann sich auf die Signalverarbeitung oder die Messwertausgabe beziehen. Üblicherweise wird sie so ausgelegt, dass sie keinen merklichen Einfluss auf die Sensorgenauigkeit hat. Für den Automatisierungstechniker spielt sie daher eher eine informative Rolle.

Die Wiederholgenauigkeit ist die Abweichung des Messwertes, wenn dieser bei konstant gehaltenen Bedingungen verändert und anschließend wieder in die Ursprungslage zurückgebracht wird. Auch die Wiederholgenauigkeit hat meist keinen merklichen Einfluss auf die Sensorgenauigkeit.

Die Linearität ist die Abweichung des realen zum gemessenen Wert – bei beliebigen, aber festen Umgebungsbedingungen innerhalb des spezifizierten Bereiches. Sie wird als Toleranzband in Prozent vom Skalen-Endwert angegeben (deutsch SE oder englisch Full Scale/FS). Die Linearität beschreibt die Genauigkeit über den Messbereich (siehe Tabelle 2).

Die Gesamtgenauigkeit ist die Abweichung des realen zum gemessenen Wert für alle spezifizierten Bedingungen. Sie wird ebenfalls in Prozent vom Skalen-Endwert angegeben und beschreibt die Genauigkeit über den Messbereich über alle spezifizierten Bedingungen (Tabelle 2).

Fazit: Technisch und kaufmännisch genauer hinsehen

Durch systematisches Vorgehen kann die Notwendigkeit von Sensoren für eine Anlage ermittelt werden. Für deren Auswahl müssen die Spezifikation und speziell die Genauigkeit betrachtet und bewertet werden. Werden Sensoren in größeren Stückzahlen oder mit anspruchsvollen Anforderungen eingesetzt, lohnt es sich, technisch und kaufmännisch genauer hinzusehen. Anhand einer objektiven Bewertung wird entschieden, welche Sensoren sinnvollerweise in den betrieblichen Komponentenkatalog aufgenommen und als Vorzugstypen verwenden werden.

Über den Autor

Arno Erzberger ist unabhängiger freiberuflicher Sensortechnologieberater und Inhaber von ONRAsens. Nach einem Maschinenbau-Studium an der Universität Karlsruhe war er in drei Technologiekonzernen in Sensorentwicklung, technischem Vertrieb und Technologie-Strategie tätig. An der OTH Amberg-Weiden hält er die Vorlesung "Sensors for Smart Systems". Industrieunternehmen unterstützt er im Bereich Sensortechnologie mit praxisgerechten Schulungen, Konzepten, beim Design-In und bei strategischen Entscheidungen.