reACTION Technology : B&R reduziert Reaktionszeit in der Automatisierung auf eine Mikrosekunde

Um die Produktivität zu erhöhen, aktivieren und deaktivieren moderne CNC-Laserschneidemaschinen den Laser während der Bewegung. Ein reACTION-Modul kann bei solchen Anwendungen Soll- und Ist-Positionen direkt vom Antrieb empfangen. Dies spart Kosten für externe Encoder, Verdrahtungsaufwand und entlastet zusätzlich die Steuerung.

- © B&RAbfüllprozesse in der Nahrungsmittelindustrie sind meist zeitkritisch. Die Ventile und analogen Sensoren müssen in Echtzeit synchronisiert werden, um hohe Produktionsqualität und -geschwindigkeit zu erreichen. Ähnliche Anforderungen gibt es an Verpackungsmaschinen bei der Positionierung von Klebepunkten oder Lasermarkierungen, bei Sortieraufgaben im Recyclingbereich oder bei der Laserbearbeitung von Metallen. „Um die in solchen Anwendungen geforderten kurzen Reaktionszeiten zu erreichen, wird traditionell auf teure Spezialhardware zurückgegriffen“, berichtet Andreas Hager, Product Manager Control Systems, bei B&R Industrial Automation.

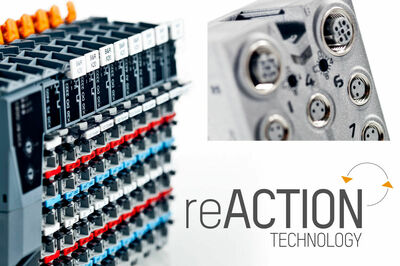

Programme, die im Funktionsblock-Editor der Entwicklungsumgebung Automation-Studio erstellt wurden, werden mit der reACTION-Technology direkt in den I/O-Modulen der X20- und X67-Serie ausgeführt. Die I/O-Module werden so zu „Kleinsteuerungen“, die bestimmte Abläufe eigenständig abarbeiten; die geforderte Rechenleistung verteilt sich auf unterschiedliche Systeme.

Zeitkritische Programme auslagern

Durch die Auslagerung der zeitkritischen Programme in die I/O-Module lassen sich ultrakurze Reaktionszeiten von bis zu 1 µs erreichen. Die SPS wird deutlich entlastet und oft genügt sogar eine leistungsschwächere Steuerung. Zusätzlich ist die Reaktionszeit auch unabhängig von der Zykluszeit des Feldbusses. Durch den attraktiven Preis der reACTION Module wird die schnelle Automatisierung nun auch für Maschinen rentabel, bei denen dies bisher nicht der Fall war. Dadurch kann die Produktivität durch Optimierung der Taktzeiten deutlich verbessert werden.

Einfache Programmierung mit Funktionsblöcken

Ein reACTION-Programm wird, wie jedes andere Steuerungsprogramm auch, mit Funktionsblöcken nach IEC 61131-3 im Automation Studio erstellt, zentral in der Steuerung gespeichert, bei Bedarf zu einem oder mehreren I/O-Modulen übertragen und dann dort abgelegt. Module lassen sich aber auch während des Betriebs mit unterschiedlichen Programmen versorgen, z.B. wenn unterschiedliche Produkte verschiedene Rezepturen verlangen. Die gespeicherten Programme sind jederzeit austauschbar und auch auf neue Module übertragbar.

Die Liste der reACTION-Funktionsblöcke wird laufend erweitert und ergänzt. Die neuen Blöcke sind einfach im Feld per Firmware-Upgrade nachladbar. Zudem kann der Anwender auf Basis bestehender Funktionsblöcke auch eigene Bausteine erstellen, um komplexe Programme besser zu strukturieren. Entwicklungsingenieure, die bisher schon mit Automation Studio arbeiten, brauchen dafür keinerlei zusätzliche Schulung.

Frei konfigurierbare Ein- und Ausgänge

Alle reACTION-Module sind je nach Ausführung mit bis zu acht frei konfigurierbaren analogen oder digitalen Ein- und Ausgängen ausgestattet und arbeiten dann als kleine eigenständige Steuerung. „Sie verarbeiten die Eingangssignale, arbeiten das abgespeicherte Programm ab und geben die Ausgangsdaten aus“, ergänzt Hager. Beim Einlesen der digitalen Eingänge kann das Programm nicht nur den aktuellen Zustand zum Zyklusbeginn ermitteln, sondern auch die exakten Umschaltzeitpunkte mit einer Auflösung von 20 ns. Außerdem können die Module über POWERLINK, X2X oder X2X+ nicht nur mit ihresgleichen, sondern auch mit anderen X20- und X67-Modulen, kommunizieren und natürlich auch Daten an die Steuerung senden. Je nach Applikation hat der Anwender die Wahl zwischen für den Schaltschrankeinbau ausgelegten Modulen in Schutzart IP20 und Ausführungen für die direkte Installation im Feld in Schutzart IP67.

Ein Anwendungsbeispiel aus der Praxis

Der Einsatz der intelligenten I/O-Module rechnet sich in vielen Anwendungen. Ein gutes Beispiel liefert eine Druckmaschine für Verpackungsmaterial. Andreas Hager erklärt: „Sie läuft aktuell mit einer Bahngeschwindigkeit von 600 m/min, soll aber in Zukunft durch eine schnellere Version ersetzt werden. Die Automatisierung muss also genügend Reserven haben, um eine höhere Bahngeschwindigkeit zu unterstützen.“

Zunächst wird das Verpackungsmaterial bedruckt. Danach soll auf jede einzelne Verpackung per Lasermarkierer eine Seriennummer in ein dafür vorgesehenes Feld gedruckt werden. Ein Sensor erkennt die Stelle, an der die Seriennummer vom Lasermarkierer gedruckt werden soll und erzeugt ein Digitalsignal, das von einem reACTION-Modul des X20 Systems ausgewertet wird. Anschließend erzeugt dasselbe Modul ein digitales Ausganssignal für das Lasermarkiergerät. Um Fehler beim Beschleunigen der Maschine möglichst gering zu halten, sollten Sensor und Lasermarkiergerät möglichst nahe beisammen sein. Aufgrund der mechanischen Gegebenheiten ergibt sich ein Mindestabstand von 55 mm. Der Sensor für das Erkennen der Druckmarke ist an Kanal 1 des I/O-Moduls angeschlossen, das Startsignal für das Lasermarkiergerät an Kanal 3.

Höhere Bahngeschwindigkeit, mehr Durchsatz

Die aktuelle Bahngeschwindigkeit wird dazu verwendet, die Vorgaben für das reACTION-Modul zu berechnen. Von der Erkennung der Position durch den Sensor bis zum Start der Markierung verstreichen folgende Zeiten: 1 ms Totzeit im Sensor, 0,5 ms Filterzeit (weil kürzere Signale nicht verarbeitet werden dürfen), 0,04 ms Verarbeitungszeit durch den reACTION-Task (doppelte reACTION-Zykluszeit, weil das Signal im schlechtesten Fall kurz nach der Abtastung eingeht) sowie nochmal 2 ms Totzeit im Lasermarkiergerät. Damit liegt die schnellstmögliche Reaktionszeit bei 3,54 ms.

Bei dem gegebenen Abstand von 55 mm ergibt sich daraus folgende Maximalgeschwindigkeit: 55 mm / 3,54 ms = 15,5 m/s = 932 m/min. Das bedeutet, dass die Druckmaschine bis zu 55% schneller fahren könnte als aktuell mit 600 m/min. Einer Version mit höherer Bandgeschwindigkeit und damit höherem Durchsatz steht damit nichts mehr im Weg. Das einfache Beispiel zeigt, wie sich mit Standard Hard- und Software bei geringem Investitionsaufwand die Produktivität erhöhen lässt.