Fraunhofer-Institut : KI in der Instandhaltung: Schweißarbeiten mit Smart Watch

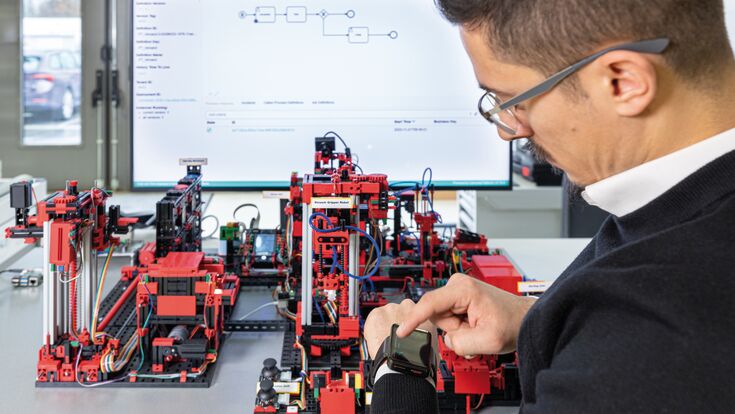

Die KI erkennt Störungen und Fehler. Mitarbeitende erhalten Handlungsempfehlungen über die Smart Watch. Fraunhofer IPA/Rainer Bez

- © Fraunhofer IPA/Rainer BezSo läuft das in der Industrie bis heute oft: Unbemerkt tritt eine Störung an einer Maschine auf. Sie produziert nun so lange Ausschuss, bis die Qualitätsmängel einem aufmerksamen Mitarbeitenden auffallen, der die Maschine stoppt. Dann beginnt das große Rätselraten: Weshalb kommt es zu dem Fehler? Wie lässt er sich beheben? Unsystematisch werden Einstellungen an der Maschine geändert und testweise weitere Produkte gefertigt – bis irgendwann die Qualität wieder stimmt.

Um diesem Missstand abzuhelfen, haben Forschende vom Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA) eine Methode entwickelt, wie Künstliche Intelligenz in die Instandhaltung integriert werden kann.

-

![© Fraunhofer IPA Christoph Hoffmann, Fraunhofer IPA]() Die Smartwatch gibt Empfehlungen, wie eine Störung schnellstmöglich behoben werden kann.

Die Smartwatch gibt Empfehlungen, wie eine Störung schnellstmöglich behoben werden kann.Christoph Hoffmann, Fraunhofer IPA

Gutes Rohr, schlechtes Rohr

Das Team um Christoph Hoffmann von der Projektgruppe Prozessinnovation arbeitet dazu mit Maincor Rohrsysteme zusammen. Das Unternehmen produziert unter anderem kunststoffummantelte Aluminiumrohre für Fußbodenheizungen. Dabei können fehlerhafte Schweißnähte ebenso auftreten wie Abweichungen bei der Dicke der Kunststoffummantelung. Beides bedeutete bisher Ausschuss und führte zu Maschinenstillständen, die so lange andauerten, bis der Fehler gefunden und behoben war.

Entwickelt wurde ein Demonstrator, bei dem der Produktionsschritt des Ultraschallschweißens mit Kamera und Künstlicher Intelligenz überwacht wird. Ein intelligenter Algorithmus wertet die Kamerabilder aus und erkennt fehlerhafte Schweißnähte sofort, wenn sie entstehen.

Um die KI zu trainieren, wurden ihr Fotos von guten und von fehlerhaften Schweißnähten vorgelegt. Da es von fehlerhaften Schweißnähten nicht genügend Bilder gab, wurden diese zum Teil künstlich generiert, um den Lernprozess des KI-Modells zu unterstützen.

Das gemeinsam mit dem Fraunhofer-Institut entwickelte Tool sollte Maschinenstillstände um bis zu 20 Prozent verkürzen und die Ausschussrate um 0,5 Prozent senken.Dieter Pfister, Maincor

Strommesszange und Smart Watch

Die Sonotrode, die Schwingungen beim Ultraschallschweißen in das Bauteil einleitet, gehört zu den Verschleißteilen im Herstellungsprozess. Abnutzung erhöht den Widerstand und damit den Stromverbrauch. Die Forschenden befestigten daher Strommesszangen an der Leitung. Ein Algorithmus analysiert die Messwerte. Der Durchmesser der fertigen Rohre wird mit einem Röntgenmessgerät erfasst. Abweichungen nach oben hin deuten darauf hin, dass beispielsweise der Druck im Extruder, der die Kunststoffummantelung aufbringt, zu hoch ist. Ein zu geringer Durchmesser bedeutet zu wenig Druck.

„Sobald die KI eine schlechte Schweißnaht erkennt, den erhöhten Stromverbrauch der Sonotrode registriert oder Abweichungen beim Durchmesser feststellt, erscheint auf der Smart Watch des zuständigen Maschinenbedieners eine entsprechende Meldung“, erklärt Hoffmann. Verbunden ist sie mit einer Handlungsempfehlung, damit die Störung schnellstmöglich behoben oder rechtzeitig eine neue Sonotrode beschafft werden kann.

Die Handlungsempfehlungen basieren auf sogenannten Workflow-Modellen, die das Forschungsteam gemeinsam mit Prozessexperten entwickelt hat. Sie bilden die durchzuführenden Arbeitsschritte ab, die die KI empfiehlt.

KMU-tauglich

Ergebnis des AnalySME-Projekt des Fraunhofer-Instituts für Produktionstechnik und Automatisierung in Kooperation mit Maincor Rohrsysteme und dem auf Automatisierung und Datenverarbeitung spezialisierten Software-Unternehmen Maxsyma ist ein branchenübergreifend einsetzbares Produkt. Geeignet ist es insbesondere für kleine und mittlere Unternehmen in der produzierenden Industrie.

Predictive Maintenance

Die vorausschauende Instandhaltung verbessert nicht nur konkrete Wartungsarbeiten, sondern auch die Produktionsplanung und -steuerung. Denn wenn im Voraus bekannt ist, wann eine Sonotrode ausgetauscht werden muss, lassen sich Auftragsabwicklung und Beschaffungswesen entsprechend organisieren.

Die Softwareschmiede Maxsyma, einer der Unternehmenspartner des Fraunhofer-Projekts, über-nimmt die neu entwickelten Funktionen und Software Bibliotheken nun in ihre bestehende Anwendung „iot2flow“, sodass sie auch für Unternehmen aus anderen Branchen nutzbar sind.

Bei Maincor geht man davon aus, dass das fertige Tool nach seinem Rollout in der gesamten Fertigung die Dauer von Maschinenstillständen um etwa 15 bis 20 Prozent verkürzen und die Ausschussrate um rund 0,5 Prozent senken wird. Außerdem rechnet man mit fallenden Kosten für Wartungs- und Reparaturarbeiten sowie mit einem Effizienzgewinn durch die optimierte Produktionsplanung und -steuerung.