OPC UA verbindet vom Feld bis in die Cloud : Mehr Transparenz mit dem OPC UA Standard

OPC UA macht die Automatisierungspyramide durchlässig

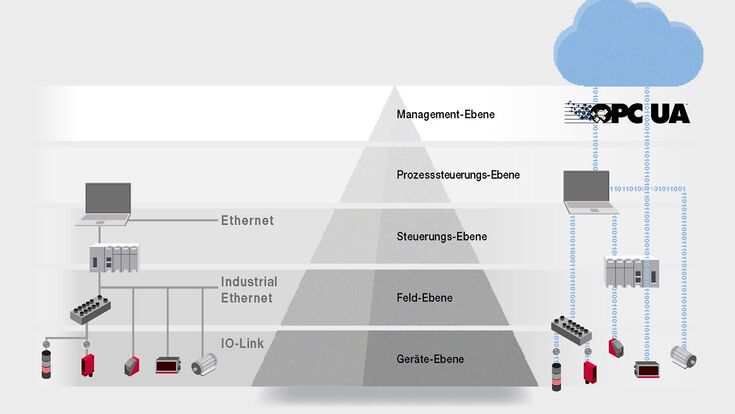

- © SchmachtlÜber geeignete Standards lassen sich Geräte, Maschinen und Anlagen vernetzen. Experten sprechen hier von einer Automatisierungspyramide. Sie erstreckt sich von der untersten Ebene, der Geräteebene, über Feld-, Steuerungs- und Prozesssteuerungsebene bis zur Spitze der Pyramide, der Managementebene. Der Datenaustausch über die unterschiedlichen Ebenen hinweg ist aber nur begrenzt möglich. Maschinen und Geräte auf Feldebene mit der Steuerungsebene zu vernetzen, gelingt mittels gängiger Protokolle wie IO-Link, Profinet, Ethernet/IP, EtherCAT oder Ethernet-TCP-IP. Allerdings gelingt die Vernetzung zwischen Feldebene und den höheren Ebenen bis zur Spitze der Automatisierungspyramide nicht. Weder schaffen es Protokolle wie MQTT mit der Feldebene zu kommunizieren, noch kann ein Feldbus bis in die Cloud skalieren. Das Framework OPC UA (UA = Unified Architecture) ermöglicht es, diese Lücke zu schließen. Schmachtl bietet mit den OPC UA-zertifizierten Sensoren von Leuze Anlagenbetreibern in Österreich darüber hinaus noch weitere Möglichkeiten.

OPC UA verbindet vom Feld bis in die Cloud

Protokolle müssen auf ihrer jeweiligen Ebene sehr spezifische Anforderungen erfüllen. Daher gab es bisher keine Möglichkeit, die wertvollen Daten, die Maschinen und Geräte produzieren, über sämtliche Ebenen hinweg miteinander kommunizieren zu lassen. Es fehlte ein Universalprotokoll, dass alle Daten in einem abbilden konnte. OPC UA bringt nun die Möglichkeit, auf Daten unterschiedlicher Ebenen zuzugreifen und diese auch entsprechend auszuwerten und interpretieren zu können. Denn OPC UA ist kein Protokoll, sondern ein Framework, also eine Sammlung an Technologiebausteinen. Welches Prinzip steckt dahinter? Über ein Informationsmodell definiert OPC UA, welche Daten verschickt werden. So regelt der Standard auf Kommunikationsebene Zugriffsrechte und legt das Protokoll für den Datenaustausch fest. Die bislang getrennten Ebenen der Automatisierungspyramide werden somit durchlässig und entwickeln sich zu einer offenen Netzwerkstruktur. Da OPC UA als frei verfügbare Open Source funktioniert, ist der Standard unabhängig von Hersteller und Softwareplattform.

Daten müssen systemisch aufbereitet und bereitgestellt werden, damit sie über alle Ebenen der Automatisierungspyramide austauschbar sind. Trotz festgelegter Kommunikationsstandards werden für jede Zahlenfolge, die ein Gerät versendet, vom Empfänger Metadaten benötigt, damit die Zahlenfolge richtig interpretierbar ist. An dieser Stelle setzt das OPC Fondation Informationsmodell an. Es stellt die verbundenen Geräte als ein Netz aus unterschiedlichen Objekten dar. Auf der ersten Ebene werden die Beziehungen zwischen den Knoten geregelt. Dann werden Standardattribute definiert. Diese Standardattribute sind notwendig, damit ein Gerät im Netzwerk erkannt werden kann. Darüber hinaus lassen sich hier auch spezielle Attribute von Maschinen definieren, wie zum Beispiel Fähigkeiten oder Aktionen. So entsteht eine automatisch lesbare Struktur, die dafür sorgt, dass Daten für weitere OPC UA-zertifizierte Geräte lesbar und interpretierbar werden. Branchenstandards helfen dabei, dass Hersteller für ihre Geräte auf bereits vorhandene Spezifikationen zurückgreifen können. Diese Spezifikationen, auch Companion-Spezifikationen genannt, legen fest, wie sich zum Beispiel 1D-Barcodeleser definieren, welche Werte und Events sie bereitstellen. Diese Spezifikationen werden von der OPC Foundation als PDF und als XML-Datei zum Download bereitgestellt und sind daher maschinenlesbar. Der Vorteil: sie müssen nicht manuell übertragen werden.

Folgende Informationsarten sind im Datenmodell eines Gerätes zu hinterlegen:

- Daten zur Identifikation des Gerätes im Netzwerk

- Prozessdaten und Events (z.B. Leseergebnis eines Scanners, Start/Stopp-Kommando)

- Qualitätsdaten (z.B. erfolgreiche und fehlgeschlagene Lesevorgänge eines Scanners)

End-to-End-Verschlüsselung integriert

Der Vorteil des OPC UA ist, dass damit neue Geräte besonders schnell in ein System integriert werden können. So wird zum Beispiel ein neuer Barcodeleser im Netzwerk als 1D-Barcodeleser identifiziert. Die Steuerungsebene versteht das Signal und erkennt automatisch die Gerätemerkmale. Da sich auch Alarme, Fehler- und Statusmeldungen einzelner Geräte zentral erfassen und auswerten lassen, wird auch die Anlagenwartung einfacher.

Da der OPC UA-Standard bereits eine End-to-End-Verschlüsselung integriert hat, trägt er auch zu einer höheren IT-Sicherheit bei. Besonders in Hinblick auf Maschinendaten, die im industriellen Internet der Dinge per Could verarbeitet werden, ist die End-to-End-Verschlüsselung wichtig. Sie schützt Unternehmen effektiv gegen Angriffe von außen. Damit bietet der OPC UA-Standard einen wesentlichen Faktor für die Sicherheit eines Netzwerks. Durch die Möglichkeit einer internen Rechtevergabe kann festgelegt werden, wer auf welche Daten zugreifen, sie lesen, auswerten oder verändern kann. Dadurch können zusätzlich auch Fehlbedienungen oder Stillstände minimiert werden.

Mehr Anlageneffizienz dank Datenauswertung

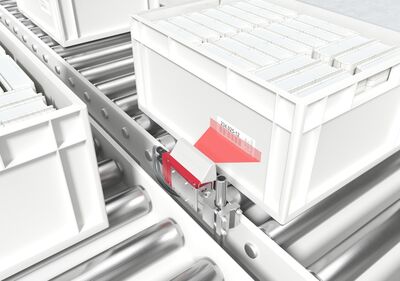

Mit dem OPC UA Standard lassen sich Maschinen und Anlagen einfach überwachen und Prozesse optimieren. Durch die Auswertung der Daten kann die Effizienz von Anlagen deutlich gesteigert werden.Ein Beispiel aus der Praxis zeigt, wie der OPC UA Standard dabei hilft, Fehler in einem laufenden Betrieb rasch zu identifizieren und zu beseitigen. So werden in einem Kleinteillager Boxen über ein Förderband transportiert, um Waren zu den Kommissionierplätzen und zum Versand zu bringen. Alle Boxen haben ein Barcode-Label. 1D-Codeleser, die entlang der Förderstrecke installiert sind, liefern Daten, mit denen die Boxen über die Förderstrecke transportiert werden. Im Laufe der Zeit kann die Optik der Scanner verschmutzen, wodurch die Etiketten der Boxen nicht mehr sauber erfasst werden. Zusätzlich können auch die Etiketten selbst beschädigt oder verschmutzt werden und dadurch unlesbar werden.

Die Fehlersuche ohne OPC UA: Per Diagnose-Computer werden auf herkömmliche Art die Sensoren angesteuert. Da Werte wie der Anteil der fehlgeschlagenen Leseversuche gespeichert werden, sind verschmutzte oder anders beeinträchtigte Scanner identifizierbar. Ein Nachteil bei dieser Fehlersuche ist aber, dass der Anlagenbetreiber jedes Gerät einzeln ansteuern und auslesen muss. Dieser Vorgang ist sehr zeitaufwendig. Sollen beschädigte Etiketten identifiziert werden, muss dafür jeder Scanner einzeln ausgelesen werden. Darüber hinaus müssen die Daten auch manuell in Relation gesetzt werden.

Die Fehlersuche mit OPC UA: Mit dem Einsatz des OPC UA Standards und der dafür geeigneten Sensortechnik lässt sich die Fehlersuche deutlich verkürzen. So ist der 1D-Codeleser BCL 348i von Leuze OPC UA-zertifiziert und seine Daten sind deshalb an die Managementebene übertragbar. Mittels einfacher Applikation lassen sich die Daten zentral auswerten und in einem Dashboard visualisieren. Wenn ein Scanner viele Fehlversuche hat, wird dies in Echtzeit angezeigt. Da auch der Einbauort des Scanners übermittelt wird, kann schnell vor Ort mit der Fehlerbehebung begonnen werden. Wenn alle Scanner ein bestimmtes Etikett nicht lesen können, lässt sich dieses rasch austauschen. Mit dem OPC UA Standard und einer geeigneten Sensortechnik wird die Wartung deutlich effizienter und die Verfügbarkeit der Anlage wird erhöht.