AuRora – Automated Robot Programming : Forschungsteam entwickelt Algorithmus für kostengünstige Automatisierung

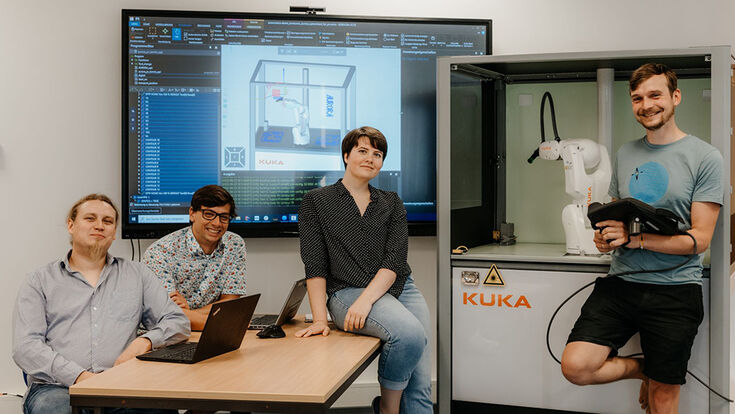

Das Team von AuRora: Julian-Benedikt Scholle, Maximilian Kühne, Nadia Schillreff und Dipl.-Ing. Erik May (von links nach rechts).

- © Jana Dünnhaupt / Uni MagdeburgMit dem Algorithmus können alle gängigen Industrieroboter für Prozesse wie Schweißen, Bohren oder Kleben programmiert werden. Eine neue Software brauchen die Unternehmen dafür nicht – der Algorithmus funktioniert mit den gängigen Programmen, die bereits eingesetzt werden. So können Unternehmen, die ihre Prozesse bereits professionell automatisiert haben, diese deutlich effizienter umsetzen. Zudem ist mit dem neu entwickelten Berechnungsverfahren nun auch eine Automatisierung für kleine und mittelständische Unternehmen finanzierbar. „Die Anschaffung von Industrierobotern ist mittlerweile verhältnismäßig günstig. Diese dann aber für ein konkretes Anwendungsszenario zu programmieren, ist mit extrem hohen Kosten verbunden. Diese übersteigen oft sogar die Anschaffungskosten und fallen im Prinzip bei jeder Änderung der Aufgabe erneut an. Viele Unternehmen scheuen deswegen noch den Einsatz von Industrierobotern“, erklärt Projektingenieur Erik May den Hintergrund. „Diese Arbeit kann nun automatisiert und damit kostengünstig von unserem Algorithmus übernommen werden.“

Statt Programmabläufe manuell zu erstellen, werden diese aus einem digitalen Modell des zu fertigenden Produkts sowie des Bearbeitungsprozesses abgeleitet. Dazu müssen die Unternehmen lediglich die spezifischen Aufgaben definieren – also festlegen, wo welche Schweißnaht, Schraube oder Bohrung hin soll. Der Algorithmus berechnet dann, wie diese Aufgabe am schnellsten gelöst werden kann. Die Kosten für die Anpassung eines Roboters an wechselnde Aufgaben bei einfachen Anwendungen wie Inspektion oder Entgraten können damit auf einen Bruchteil gesenkt werden.

Auch für Nicht-Programmierer geeignet

Besonders gut kann der Algorithmus für Prozesse eingesetzt werden, bei denen viele Teilaufgaben erledigt werden müssen. „In der Automobilindustrie ist es zum Beispiel üblich, dass die Karosserie an über 50 Punkten geschweißt werden muss. Der Programmierer oder die Programmiererin muss dann festlegen, wie der Roboter diese Punkte am effizientesten anfährt – das ist alles andere als trivial“, weiß Julian-Benedikt Scholle, Leiter des Forschungsprojekts. „Mit unserem Algorithmus können diese Arbeit nun auch Fachkräfte übernehmen, die kaum Programmiererfahrung haben, weil viel weniger Grundlagenwissen erforderlich ist. Gerade jetzt, wo überall Personal fehlt, ist das ein enormer Vorteil.“

Diesen haben auch die ersten Firmen erkannt und bereits ihr Interesse an der Erfindung bekundet. Aktuell ist das Team auf der Suche nach weiteren Partnerunternehmen, mit denen sie verschiedene Szenarien und typische Anwendungsfälle erproben können. „Wir möchten – neben der Zeitersparnis – auch weitere Kriterien implementieren. Für einige Unternehmen ist es eventuell wichtiger, dass die Abläufe besonders genau ablaufen oder wenig Energie verbrauchen“, zeigt die Wissenschaftliche Mitarbeiterin Nadia Schillreff die Möglichkeiten auf. „Unternehmen, die Interesse haben, können sich gerne bei uns melden oder uns auf der Transfermesse am 14. September in der FestungMark besuchen – dort werden wir den Algorithmus auch demonstrieren.“

Offiziell läuft das Projekt noch bis Mitte nächsten Jahres. Über das EXIST-Förderprogramm des Bundesministeriums für Wirtschaft und Klimaschutz will das Team eine Anschlussfinanzierung sichern und ein eigenes Unternehmen gründen. „Wir sind sehr optimistisch, dass das klappt, da es etwas Vergleichbares aktuell nicht auf dem Markt gibt“, zeigt sich Erik May zuversichtlich. „Und tatsächlich wollen wir nicht nach Berlin, sondern am liebsten in Magdeburg bleiben.“