Erfolgsgeschichte : Eine neue, smarte Schaltergeneration für das IIoT

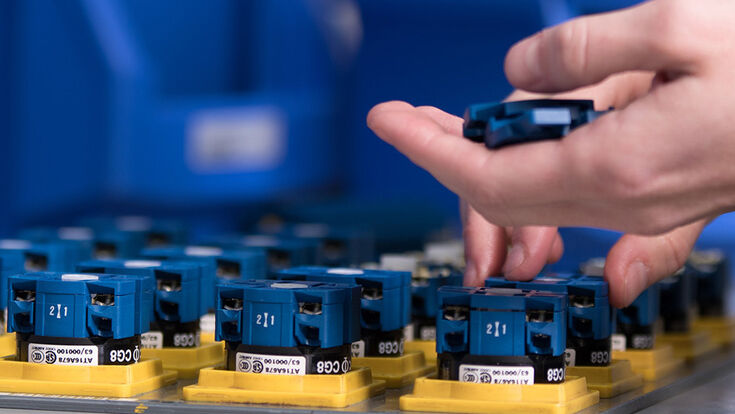

Kraus & Naimer entwickelt und produziert als Weltmarktführer rund 400 Schaltertypen mit jeweils bis zu zwei Millionen Varianten und Zusatzeinrichtungen.

- © Kraus & NaimerDer Schalterhersteller Kraus & Naimer revolutionierte die Produktion von Nockenschaltern durch Modularisierung und wurde so zum Weltmarktführer auf diesem Gebiet. Die nächste Revolution steht bevor, sie bringt eine neue, smarte Schaltergeneration für das IIoT. Zuvor machte Kraus & Naimer seine Entwicklungsumgebung mit NX und Teamcenter aus dem Xcelerator- Portfolio von Siemens Digital Industries Software zukunftssicher. Für einen glatten Umstieg und die Bewahrung des jahrzehntelang aufgebauten Produktwissens sorgte die Konvertierung aller Bestandsdaten mit sämtlichen Revisionsständen sowie Zusatzprogramme und kompetente Anwendungsbetreuung vom Siemens Solution Partner ACAM.

Schalter für die Welt

Als 1907 in Wien die heutige Kraus & Naimer GmbH als Hersteller von elektrischen Schaltgeräten gegründet wurde, war die Elektrotechnik für die meisten Menschen Neuland. Haushalte heizten und kochten überwiegend noch mit Holz oder Kohle, Eisenbahnzüge wurden von Dampflokomotiven gezogen, in den meisten Städten beleuchteten Gaslaternen die Straßen und Straßenbahnen wurden gerade erst von Pferde- oder Dampfbetrieb auf Elektrizität umgestellt.

Heute ist Kraus & Naimer weltweiter Marktführer bei Nockenschaltern und Spezialist für Industrieschalter aller Arten. Diese entwickelt das familiengeführte Unternehmen mit rund 900 Mitarbeitenden an seinem Hauptsitz in Wien. Die Produktion erfolgt in sechs Fabriken in Europa, Nord- und Südamerika sowie Neuseeland. Jährlich liefert Kraus & Naimer rund vier Millionen Schaltgeräte über weltweit 18 eigene Vertriebsgesellschaften an Hersteller von Maschinen und Anlagen für Bau und industrielle Produktion sowie Energiebereitstellung, von Straßen-, Wasser- und Schienenfahrzeugen, von Verkehrs-, Lift- und Fördersystemen sowie von IT-Anlagen.

Nichts dem Zufall überlassen

Spezialgebiet des Unternehmens sind modulare Nockenschalter mit bis zu 24 Kontakten und Nennströmen von 10 bis 2.400 A sowie Lasttrennschalter für bis zu 1.000 V und 315 A. Ein ab Mitte des 20. Jahrhunderts entwickeltes, flexibles Baukastensystem ermöglicht Kraus & Naimer die Produktion von rund 400 Schaltertypen mit je bis zu zwei Millionen Varianten und Zusatzeinrichtungen wie Sperrvorrichtungen, Schlüsselschalter oder Hilfskontakten.

So bietet das Unternehmen als Vorreiter der Mass Customization für nahezu jeden Anwendungsfall die ideale Lösung. Dabei erfüllen alle Produkte die erforderlichen nationalen und internationalen Vorschriften sowie Bestimmungen für sicheres Schalten.

Entlang der Wertschöpfungskette überlässt der Weltmarktführer bei Nockenschaltern nichts dem Zufall. Langfristige Verträge mit zertifizierten Mitgliedern der Conflict Free Sourcing Initiative sichern die Versorgung mit wichtigen Rohstoffen wie Gold und Kupfer. Sämtliche benötigten Vorrichtungen und die Spritzgusswerkzeuge werden komplett im Haus konstruiert und gefertigt. Eine große Fertigungstiefe bis hinunter zu Schrauben, Kontaktelementen und Spritzgussteilen erleichtert das Beherrschen der Produktqualität, die Kraus & Naimer mit 100 % Ausgangskontrollen überprüft. Gemeinsam mit konzerneigenen Logistik- und Versandzentren sorgt das trotz hoher Individualisierung der Produkte für die zuverlässige Einhaltung knapper Liefertermine.

Fehlende Datendurchgängigkeit

Entsprechend der Unternehmensphilosophie basiert der Erfolg von Kraus & Naimer auf zwei Grundsätzen: die Anforderungen der Kunden zu erfüllen und gleichzeitig die Mitarbeitenden zu motivieren. Dementsprechend gehörte das Unternehmen zu den Vorreitern der IT-Nutzung in der Produktentwicklung. So war es unter den ersten Unternehmen im Land mit einem 3D-CADArbeitsplatz.

Vertriebsseitig erleichtert seit der Umstellung auf das aktuelle ERP-System ein Variantenkonfigurator die Beherrschung der Produktvielfalt. „Dieser hatte allerdings in der Vergangenheit keine Verbindung mit den in der Produktentwicklung verwendeten Softwaresystemen“, berichtet DI Markus Lutz, Leitung Technologie und Innovation bei Kraus & Naimer. „Auch den Systemen für CAD, CAM, Produktdatenmanagement und Änderungsverwaltung untereinander mangelte es an Datendurchgängigkeit.“

Obwohl beispielsweise die Werkzeug- und Vorrichtungskonstruktion am größten Produktionsstandort Weikersdorf auf die Produktdaten aus der Produktentwicklung in Wien zugreifen, mussten Mitarbeitende vielfach mit mehreren Systemen parallel arbeiten und die Daten in jedem davon getrennt einpflegen. Markus Lutz nennt diesen unbefriedigenden und fehleranfälligen Vorgang den „biomechanischen Datentransport“.

Dazu kam, dass ein Teil der verwendeten Softwareprodukte bzw. das dahinterliegende Datenbanksystem von ihren Herstellern nicht mehr weiterentwickelt und gewartet wurden. Auch die vorgeschlagenen Nachfolgeprodukte hätten keine Verbesserung der Datendurchgängigkeit gebracht.

Entwicklung in die Zukunft führen

„Startpunkt für die Erneuerung unserer technischen Software war der Beschluss zur Entwicklung einer neuen, smarten und vernetzten Schaltergeneration für das IIoT“, berichtet Markus Lutz. „Spätestens zu diesem Zeitpunkt stand für mich fest, dass nur eine integrierte Gesamtlösung aus einem Guss mit voller Datendurchgängigkeit die erforderliche Zukunftsfähigkeit bringen kann.“

Die Techniker bei Kraus & Naimer machten sich Suche und Auswahl der geeigneten Systeme für die Komplettumstellung von CAD/CAM und Produktlebenszyklusmanagement (PLM) nicht einfach: Sie definierten sämtliche Produktentstehungsprozesse neu und erstellten auf dieser Grundlage ein Lastenheft. Eine der Besonderheiten darin war die Forderung nach Migration sämtlicher Bestandsdaten mit allen Revisionsständen. „Unter anderem für Nachbau, Reparatur und Modernisierung älterer Schalter ist es wichtig, auch auf alte Daten zugreifen zu können“, begründet das Markus Lutz.

Durchgängige, offene Lösung

Von den acht angefragten namhaften Herstellern bzw. deren Vertriebspartnern winkten einige deshalb sofort ab, in die engere Auswahl schafften es zwei. Den Zuschlag erhielt ACAM Systemautomatisierung GmbH als Solution Partner von Siemens Digital Industries Software mit Softwarelösungen aus dem umfassenden Xcelerator™-Portfolio dieses Herstellers.

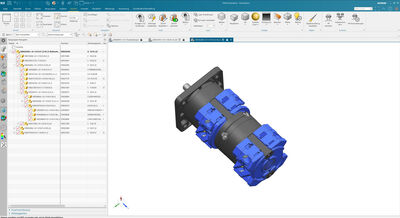

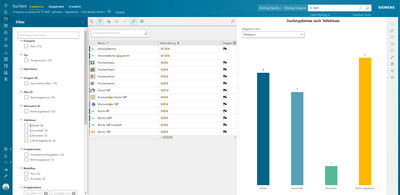

Im Bereich CAD, CAM und CAE kommt NX™ zum Einsatz, ergänzt um NX Mold Wizard für die Optimierung des Kunststoffspritzguss- Formenbaues. Für das PLM wählte Kraus & Naimer Teamcenter® mit Active Workspace. Neben dem Anforderungs- und Changemanagement, dem Produktdatenmanagement und dem Workflow-basierten Programm- und Projektmanagement wird das System im Endausbau mit Teamcenter Integrated Material Management auch die Verwaltung der Rohmaterialien mit ihrem gesamten Lebenszyklus ermöglichen. Für eine spätere Ausbaustufe ist daran gedacht, mittels der Software Rulestream Stücklisten und Verfahrensanweisungen direkt aus dem Variantenkonfigurator im ERP-System zu generieren und so die Konstruktion weiter zu automatisieren.

„Die Softwareprodukte von Siemens decken sämtliche Aspekte unseres komplexen Produktentstehungsprozesses mit vollständiger Datendurchgängigkeit ab“, begründet Markus Lutz die Entscheidung. „Darüber hinaus punkteten die offenen Systeme mit Schnittstellen auch zu beliebigen Fremdsystemen und einer einheitlichen Bedienoberfläche.“

Diese lässt sich auf die Bedürfnisse unterschiedlicher Nutzergruppen anpassen. Das ist besonders außerhalb der eigentlichen Produktentwicklung von Bedeutung, von den Viewern für die Bediener der CNC-gesteuerten Fräszentren und Drahterodiermaschinen bis zu den Visualisierungen für die Unternehmensleitung.

Umfassende Datenmigration

Als Grund für die Entscheidung ebenso wichtig wie die Eigenschaften der Software war die Kompetenz von ACAM für das Umstellungsprojekt. „ACAM erledigte die Abwicklung einschließlich CAD-Datenmigration, Anwendungsprogrammierung und Ergänzungsprodukten aus dem eigenen Haus wie der ACAM DNC-Schnittstelle mit einem deutschsprachigen Team in Österreich, das uns auch weiterhin betreut“, erinnert sich Kraus & Naimer Konstruktionsleiter Daniel Tisch. „Bei allen anderen Anbietern wäre das Projektteam im Ausland angesiedelt und die Projektsprache Englisch gewesen.“

ACAM verließ sich bei der Projektabwicklung nicht ausschließlich auf die eigenen Kenntnisse und Erfahrungen. „Bei der Implementierung der teilweise erstmalig in Österreich eingesetzten Produkte unterstützten uns Produktspezialisten von Siemens direkt aus den USA“, sagt ACAM-Projektleiter DI Jürgen Mathais. „Bei der CAD-Datenmigration aus den Vorsystemen unterstützte uns der Belgische Siemens Solution Partner PLM-S als erfahrener Anwender der Konvertierungssoftware Elysium.“

Bei der Migration und Konsolidierung der Daten aus mehreren Bestandssystemen spielte nicht nur die Anzahl der Produktdatensätze eine Rolle, sondern auch deren durch die zahlreichen Versionen sehr großer Umfang. Innerhalb einer gesamten Projektdauer von weniger als einem Jahr erledigte ACAM neben der flächendeckenden Einführung einer zukunftsgerichteten Entwicklungsumgebung und der Schulung aller betroffenen Mitarbeitenden auch die Datenkonvertierung.

Zum Zeitpunkt der Umstellung lagen den Konstrukteurinnen 250.000 Produktdatensätze inklusiver sämtlicher historischen Revisionsstände vor. Damit ist sichergestellt, dass auch ältere 2D-Zeichnungen die vollständige Assoziativität mit sämtlichen anderen dasselbe Produkt betreffenden Dokumenten aufweisen.

Enorme Beschleunigung

Dass die Produkt- und Werkzeugentwicklung sowie die Fertigung stets auf Basis valider Daten arbeiten, ohne dass dafür zusätzlicher Aufwand getrieben werden muss, erhöht die Sicherheit, hilft Fehler zu vermeiden und verkürzt im Endeffekt die Entwicklungszyklen.

Daneben brachte die neue Entwicklungssoftware-Ausstattung auch echte, direkt spürbare Beschleunigung in der Konstruktion: „Die Integration von Normalienkatalogen und die Möglichkeit der Bearbeitung von Sammelzeichnungen mit Teilefamilien erspart rund 80 % der bisher erforderlichen Arbeitszeit und eliminiert eine notorische Fehlerquelle“, bestätigt Daniel Tisch. „Der hohe Bedienungskomfort der neuen Werkzeuge hat durch eine große Anwenderakzeptanz die Umstellung sehr erleichtert und beschleunigt.“

Bereits seit mehr als 25 Jahren unterstützt die ACAM Systemautomation als innovatives Unternehmen seine Kunden vorwiegend in den Bereichen Produktentwicklung sowie Fertigung und bietet integrierte Gesamtlösungen, welche alle Phasen des Produktlebenszyklus abdecken. Mit den Lösungen der „ACAM Engineering“ können Kunden über die einfache Verifizierung hinausgehen und die Produkteigenschaften vorhersagen, indem Sie die Simulation, physikalische Messungen und Analysen von Daten kombinieren, um unerwartete Entwicklungen zu erkennen.