Automotive : AR-Brille minimiert Fehleranfälligkeit

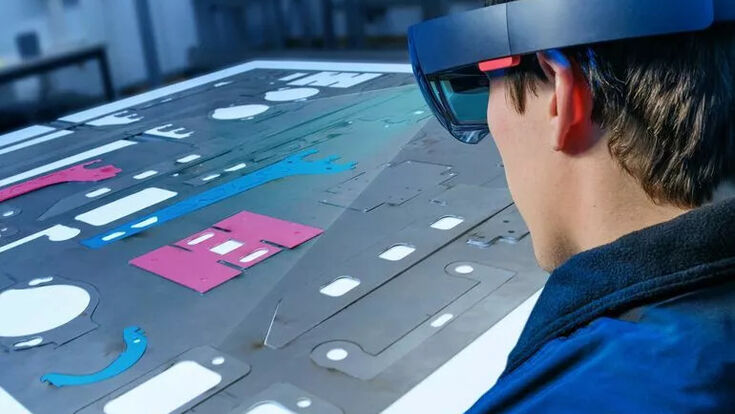

Die AR-Software ARRANGE des Fraunhofer IGD unterstützt beim Absortiervorgang durch farbliche Überlagerung.

- © Fraunhofer IGDDie Lösung vor Augen: In Kombination mit einer Augmented-Reality-Brille bietet eine neue Software digitale Unterstützung von Absortiervorgängen. Zusammengehörige Bauteile werden direkt im Sichtfeld der Mitarbeitenden an der Produktionslinie farblich überlagert. Mit der Lösung, die vom Fraunhofer IGD entwickelt wurde, können Anwender im Automotive-Bereich durch beschleunigte Prozesse und eine minimierte Fehleranfälligkeit Kosten reduzieren.

Rot für Auftrag A, Gelb für Auftrag B, Grün für Auftrag C: ARRANGE unterstützt mittels Farben das Absortieren – etwa von Blechteilen in der Automobilindustrie, wo solche Lösungen besonders gefragt sind. Über eine AR-Brille wird den Mitarbeitenden in der Produktion angezeigt, zu welchem Kunden die ausgestanzten Objekte gehören. Bei Blechen mit bis zu hundert Elementen zeigt sich das Potenzial der Lösung des Fraunhofer-Instituts für Graphische Datenverarbeitung IGD.

Die Software arbeitet mit rein synthetischen Daten, erkennt also die realen Objekte allein auf Basis von 3D-Modellen der Teile. Diese Lösung verkürzt den Anlernprozess der Künstlichen Intelligenz enorm: Bislang waren reale Fotografien notwendig.

Software nimmt Soll-Ist-Abgleich vor

Anwender profitieren in mehrerlei Hinsicht von ARRANGE. Der Einsatz der KI-basierten Software erhöht die Geschwindigkeit des Absortiervorgangs, da die Arbeitenden die farblich markierten Teile direkt im Sichtfeld haben und nicht mehr das Blech mit Darstellungen auf einem externen Display abgleichen müssen. „Die Abstraktionsleistung entfällt, da die Elemente unmittelbar farblich überlagert werden“, erklärt Fabian Rücker, Wissenschaftlicher Mitarbeiter und Doktorand am Fraunhofer IGD. Allein das reduziere die Fehleranfälligkeit im Absortierprozess. Wird eine Aktion falsch ausgeführt, gibt die Software ein Feedback.

Ebenso relevant ist eine weitere damit einhergehende Qualitätssicherung: Es erfolgt ein Soll-Ist-Abgleich. Entsprechen Bauteile nicht den eingespeisten 3D-Modellen, etwa weil sie Unebenheiten oder eine fehlerhafte Form haben, führt auch dies zu einer Fehlermeldung. Sowohl die Beschleunigung der Arbeitsschritte als auch die Fehlerminimierung helfen dem Anwender, Kosten zu reduzieren.

Grundlagentechnologie für Vollautomatisierung

Rücker hat die Software mit seinem Team im Rahmen eines Softwarecampus-Projekts entwickelt, welches das Bundesministerium für Bildung und Forschung mit 100.000 Euro gefördert hat. Der Doktorand erhielt die Möglichkeit, das eigene Forschungsvorhaben in leitender Tätigkeit gemeinsam mit einem namhaften Werkzeughersteller und Automobilzulieferer als Industriepartner zu gestalten.

Aus dem Projekt ARRANGE hervorgegangen sind bereits weitere Lösungen wie die Software MARQUIS des Fraunhofer IGD: Diese erkennt zusätzlich komplexe dreidimensionale Objekte wie Bremssättel sowie flexible Teile wie Schläuche. „Die Technologie ist ein Schritt hin zur Automatisierung“, erklärt Rücker. „Sie kann zukünftig mit Robotik-Anwendungen verbunden werden.“