Automatisierung mit Weitblick : Wie Cobots bei LEM Optical für maximale Produktivität und Produktqualität sorgen

Der Automatisierungsgrad in der Brillenbranche ist noch vergleichsweise gering und doch gilt gerade hier: Augen auf für Innovationspotenzial.

- © Universal RobotsDas 1984 gegründete italienische Unternehmen LEM Optical mit Sitz in der Provinz Varese ist auf die Auftragsfertigung von Hochleistungssport- und Luxussonnenbrillen sowie Skibrillen spezialisiert. Ursprünglich als Hersteller für eine führende Brillenmarke gegründet, bietet LEM Optical seit 2010 Komplettlösungen für Produktdesign, Entwicklung und Produktion an. Das Unternehmen stand jedoch bereits seit einiger Zeit vor großen Herausforderungen: Der steigende Wettbewerb durch Niedriglohnländer, die wachsende Nachfrage nach einer größeren Vielfalt an Modellvarianten und der hohe Kostendruck erforderten effizientere Produktionsprozesse.

Mit Automatisierung den Herausforderungen der Brillenbranche begegnen

Aus diesen Gründen entschied sich LEM Optical dafür, verschiedene Fertigungsprozesse zu automatisieren. Zuerst war der Laserbeschriftungsprozess an der Reihe: Dabei ist es essenziell, einen konstanten Abstand zwischen dem Laserbrennpunkt und der Zylinderlinse einzuhalten. Außerdem sollte der Laserstrahl mit der Bewegung der Linse interpolieren, um die Beschriftung der gesamten Oberfläche sicherzustellen.

Darüber hinaus plante LEM Optical, auch das Auftragen von Klebstoff zu automatisieren. Die Herausforderung: Auf die Schaumstoffpolsterung der Skibrille muss eine exakt zu dosierende Menge Klebstoff entlang einer vorgegebenen Bahn aufgetragen werden. Dabei sind jedoch einige Bereiche der Polsterung auszusparen. Bei der Wahl der passenden Automatisierungslösung spielte außerdem noch ein weiterer Faktor eine wichtige Rolle: Die Lösung musste platzsparend und möglichst leicht sein, da sie in einem Zwischengeschoss installiert werden sollte, welches nicht für das Tragen schwerer Maschinen geeignet ist.

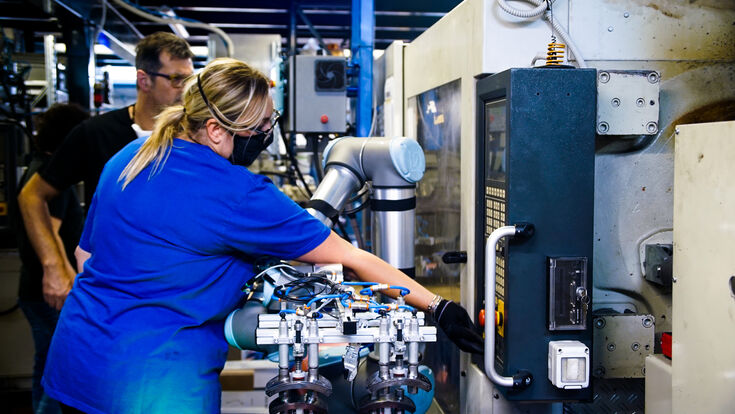

Zu guter Letzt sollte auch die Bedienung von Spritzgussmaschinen automatisiert werden, um sowohl die Zykluszeit als auch die Effizienz zu optimieren und die Mitarbeitenden gleichzeitig von der ergonomisch ungünstigen und anstrengenden Tätigkeit zu entlasten.

Vier Cobots erhöhen die Effizienz und Produktqualität bei LEM Optical

Schnell fiel die Wahl auf die vielseitig einsetzbaren und leichten kollaborierenden Roboter von Universal Robots. Für die Integration der sogenannten Cobots arbeitete LEM Optical mit Universal Robots-Vertriebspartner Alumotion zusammen. Gemeinsam konnten die Herausforderungen gemeistert und die Produktionsprozesse erfolgreich automatisiert werden. Inzwischen unterstützen gleich vier Cobots den Hersteller in den Bereichen Lasermarkierung, Dispensieren und beim Bedienen der Spritzgussmaschinen.

Für die Lasermarkierung der Linsen wurden zwei UR3-Cobots in zwei identischen Zellen installiert. Dabei nimmt einer der Cobots Gläser, die bereits in den Brillenrahmen eingesetzt sind, mit einem von LEM Optical entwickelten Vakuumgreifer auf. Anschließend hält er diese unter den Laser und bewegt sie mit konstantem Abstand zum Brennpunkt. Am Ende des etwa dreiminütigen Zyklus legt der Roboter die Linsen und den Rahmen in ein Gestell, um beide Linsen zu beschriften. Die zwei Zellen werden dabei aus einem Vorrat von jeweils 20 bis 40 Linsen versorgt.

„Ohne die Cobots von Universal Robots hätten wir das nicht geschafft“, sagt Stefano Lodigiani, Geschäftsführer und Miteigentümer von LEM Optical. „Manuell ist es einfach unmöglich, einen konstanten Abstand zum Laserbrennpunkt einzuhalten. Doch dank der Cobots sind wir in der Lage, genau die Präzision und Wiederholgenauigkeit zu garantieren, die wir brauchen, um den Prozess einwandfrei durchzuführen. Außerdem ist der Vorgang dank der beiden Zellen nun vollständig automatisiert. Die Bediener führen seither nur noch zwei Vorgänge aus: das Beladen des Vorratsbehälters, das etwa einmal pro Stunde nötig ist, sowie die Qualitätskontrolle. Auf diese Weise konnten wir unseren Personalbestand optimieren und den Mitarbeitenden höherwertige Aufgabe anvertrauen, während dieser eher komplizierte Vorgang mit höchster Präzision durchgeführt wird.“

Roboter überzeugen durch höchste Präzision und Wiederholgenauigkeit

Auch bei der Herstellung von Skibrillen, einem der Kernprodukte von LEM, ist viel Fingerspitzengefühl und Genauigkeit gefragt, insbesondere beim Verkleben der einzelnen Brillenelemente. Bei dieser Anwendung wird der Klebstoff auf einen bestimmten Bereich der Schaumstoffpolsterung appliziert, die mit dem Rahmen der Brille verklebt werden soll. Die Polsterung ragt etwa zwei Millimeter über den Rahmen hinaus, der Klebstoff muss jedoch lediglich auf den Teil aufgetragen werden, der mit dem Rahmen in Berührung kommt.

„Händisch war es nicht möglich, diesen Vorgang mit der erforderlichen Wiederholgenauigkeit, auf einer identischen Bahn und mit einer konstanten Geschwindigkeit auszuführen“, erklärt Stefano Lodigiani. „Deshalb haben wir einen UR5 installiert, der mit einem aus einem Tank gespeisten Dispenser ausgestattet ist. Der Cobot verteilt den Klebstoff mit maximaler Präzision auf der Polsterung. Was wir letztlich erhalten, ist ein rundum gelungenes Produkt von noch höherer Qualität.“ Durch das geringe Gewicht des UR5 von weniger als 20 kg konnte der Cobot außerdem problemlos in dem Zwischengeschoss des Werkes implementiert werden.

UR10 entlastet Mitarbeitende von ergonomisch ungünstigen Aufgaben

Die dritte und letzte von LEM Optical entwickelte Anwendung ist die Beschickung der Spritzgussmaschine, die die Rahmen der Skibrillen formt. Ein UR10-Cobot platziert dafür die Stempel in der Maschine, entnimmt sie nach Abschluss des Zyklus und legt sie in einem Transferbereich ab, in dem der Bediener die Form vom fertigen Rahmen trennt. Der Roboter ist mit einer 4-Punkt-Aufnahmeeinheit ausgestattet. Mit zwei Punkten nimmt er zwei leere Patrizen auf und legt sie in die Maschine ein. Gleichzeitig entnehmen die beiden anderen Punkte die anderen Patrizen mit dem geformten Rahmen. Der Bediener trennt sie und ein neuer Zyklus beginnt.

„In dieser Anwendung erfüllt der Cobot gleich zwei wichtige Anforderungen“, erklärt Stefano Lodigiani. „Zum einen verbessert er die Ergonomie der Spritzgussstation, denn die Formen wiegen jeweils etwa ein Kilogramm. Das bedeutet, dass der Bediener alle 60 bis 70 Minuten bis zu vier Kilogramm Material handhaben muss. Zum anderen optimiert er die Produktionsrate, denn gerade die Zykluszeit ist beim Kunststoffspritzgießen essenziell, um eine bestmögliche Produktqualität zu gewährleisten: Der Cobot sorgt dafür, dass die Anwendung mit konstantem Tempo und Druck erfolgt.“

Augen auf für Innovationspotenzial in der Brillenbranche

In der Brillenbranche werden noch immer viele monotone, theoretisch automatisierbare Tätigkeiten manuell ausgeführt. Dass es auch anders geht, zeigt das Beispiel von beweist LEM Optical. Durch die Automatisierung verschiedener Produktionsschritte kann das Unternehmen noch bessere Produktqualität garantieren, die Produktivität steigern, Mitarbeiterressourcen klüger einsetzen und Kundenwünsche noch besser erfüllen.