RoboHelix : Automatisiertes Verfahren zur Herstellung von Schneckenwendeln

Das RoboHelix-Team – der Leiter Geschäftsentwicklung Peter Fahim, Leiter Elektro- und Steuerungstechnik Dr. Budhaditya Majumdar und Geschäftsführer Hayel Smair – sowie Bochuan Yin, Vertriebsingenieur von Beckhoff Australien (von links nach rechts).

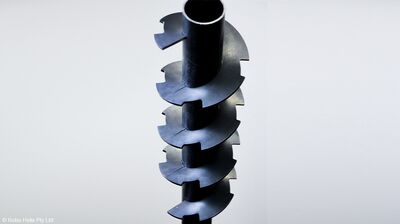

- © BeckhoffRoboHelix schaffte es seit der Gründung im Jahr 2015 als Startup, die industrielle Fertigung von Schneckenwendeln durch die Entwicklung der ersten roboterbasierten Maschine radikal zu verändern. Die traditionell eingesetzten Hydraulikpressen arbeiten mit Formen, die jeweils den physischen Parametern einer Wendel entsprechen. Das herkömmliche Verfahren erfordert darum zahlreiche dieser teuren und unhandlichen Werkzeuge, und je nach der Größe einer Form dauern Bestückung und Einrichtung bis zu einer Stunde.

Hayel Smair, Gründer und CEO von RoboHelix, sagt dazu: „Dieses Herstellungsverfahren gibt es schon seit der industriellen Revolution.“ Das Unternehmen setzte sich das Ziel, den Zeitaufwand für die Serienfertigung von Stunden auf Minuten zu reduzieren. Hayel Smair, der über umfangreiches Know-how im Bereich Robotik verfügt, erklärt: „Mir fiel auf, dass präzise Bewegungen ausgeführt werden, wenn eine flache Scheibe in eine Schneckenwendel verwandelt wird. Diese Bewegungen wurden dann mithilfe eines Robotersystems imitiert.“

Für die Realisierung der Servoachsen in dem neuen Fertigungssystem wurde nach einer Evaluierungsphase die Antriebstechnik von Beckhoff ausgewählt. Dr. Budhaditya Majumdar, verantwortlich für Elektrokonstruktion, Integration und Programmierung der RoboHelix-Maschinen, verdeutlicht: „Es gibt nur sehr wenige Akteure auf dem Markt, die uns Servomotoren bieten können, die sowohl präzise und leistungsstark als auch wirtschaftlich sind. Das war die Ausgangsbasis, von der aus unsere Geschäftsbeziehung mit Beckhoff ihren Anfang nahm. Mittlerweile gehören dazu aber nicht nur Bewegungssteuerung und Maschinensicherheit, sondern auch das HMI.“

PC-basierte Steuerung vereinfacht Maschinenvariationen

Die RoboHelix-Serie umfasst mehrere Varianten, weshalb die einfache Portierung des SPS-Programms unverzichtbare Voraussetzung für die Serienproduktion ist. Dr. Budhaditya Majumdar erläutert dazu: „Wir wollten auf keinen Fall bei jeder Änderung der elektromechanischen Ausführung von Getriebeübersetzungen oder Steigungen der Wendel das Programm anpassen müssen. Dank der TwinCAT- und PC-basierten Steuerungsstruktur können wir Antriebe, Motoren und elektromechanische Parameter ändern, ohne den SPS-Code überarbeiten zu müssen.“

Die Maschinen von RoboHelix sind mit dem Embedded-PC CX5140 mit Quadcore-Prozessor ausgerüstet. Die Ausführung des Programms basiert auf Tabellen, die anhand von Materialeigenschaften der Helix berechnet werden. „Unsere vorherige Hardware war an ihre Grenzen gelangt, und die Tabellenberechnung dauerte 30 s. Im CX5140 ist nur ein Core dem SPS-Programm zugeordnet, aber er erledigt diese Aufgabe dennoch im Bruchteil einer Sekunde. Ein weiterer Core steht für die Bewegungssteuerung zur Verfügung. Die übrigen Prozessorkerne werden für Betriebssystem, TwinCAT-Laufzeit und TwinCAT HMI Server genutzt“, erklärt Dr. Budhaditya Majumdar.

Dynamische Antriebstechnik für eine schnelle Produktion

RX250 gehört zur zweiten RoboHelix-Generation und erfordert eine lineare Kraft von 25.000 kg. Hayel Smair erläutert: „Was wir suchten, war ein präzises, servobasiertes Design mit hoher Leistung, Schnelligkeit und Effizienz. Traditionelle hydraulikbasierte Systeme sind unhandlich, und es fehlt die Feinsteuerung.“ Bei den insgesamt acht NC-Achsen im Innenraum der Maschine reduzieren nun Beckhoff-Antriebe und -Motoren mit One Cable Technology (OCT) den Verkabelungsaufwand und damit auch den Zeitaufwand für die Montage. Dr. Budhaditya Majumdar ergänzt hierzu: „In unserer vorherigen Maschine war die Bewegungsregelung impulsgesteuert. Jeder der Motorantriebe hatte vier Differenzialpaare für die Bewegung und vier Differenzialpaare für die Encoder-Rückmeldung zur SPS, und es dauerte sehr lang, bis alle acht Motoren ordnungsgemäß verdrahtet waren. Mit OCT genügt hingegen ein Klick für die Servoverstärker AX5000 und die Servomotoren AM8000.“ Für niedrige Drehmomente kommen auch Schrittmotoren des Typs AS2023 in Kombination mit den Schrittmotorklemmen EL7041 zum Einsatz.

RoboHelix-Maschinen erfordern eine hochpräzise synchrone Bewegungssteuerung. Benutzergenerierte Daten werden über die cloudbasierte Software HelixNinja in das Gerät geladen. Diese Informationen werden weiterverarbeitet, um Koordinaten in der 3D-Ebene zu generieren und so den Prozess der Umformung einer flachen Scheibe in eine Wendel zu emulieren. Diesen Koordinaten folgen die Motoren synchron bei der Herstellung der Wendel. „Bei unserer vorherigen Maschine ging die synchrone Bewegung auf Kosten der Leistung und Flexibilität“, sagt Dr. Budhaditya Majumdar. „Mit der Kurvenscheiben-Funktion TwinCAT NC Camming (TF5050) ist jetzt jederzeit und überall eine relative synchrone Bewegung möglich. Abmessungen und Toleranzen sind kein Problem, sobald die Motoren und Antriebe kalibriert sind.“