Digitalisierungsprojekt : Wie Renault mit OPC UA die Automobilproduktion revolutioniert

Basierend auf der OPC UA-Infrastruktur ist Renault in der Lage, alle 17 Standorte, Werksprozesse und Maschinen weltweit effektiv zu überwachen und zu steuern – alles in Echtzeit.

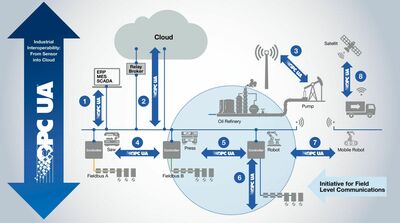

- © RenaultDer Plan von Renault ist es, den Einsatz von OPC UA-fähigen Geräten und Anlagen an allen Produktionsstandorten weltweit zu implementieren und eine durchgängige Datenkommunikation vom Sensor über die Maschinen bis hin zur Cloud und wieder zurück über den Kommunikationsstandard OPC UA zu realisieren. Heute wird OPC UA bereits in 17 der 38 Produktionsstandorte mit insgesamt 3.300 OPC UA-fähigen Geräten eingesetzt.

2017 hatte Renault erkannt, dass OPC UA die notwendige Voraussetzung für die effiziente Vernetzung von Daten unterschiedlichster Maschinen und Betriebssysteme bietet. Die Integration von OPC UA-fähigen Komponenten und Systemen wird seither aktiv vorangetrieben.

Expertengruppe für Transformation

Eine Gruppe von OT-, IT-, Ausrüstungs- und Software-Experten definierte fünf konkrete Ziele für die digitale Transformation der Automobilproduktion für die gesamte Renault-Gruppe. Diese Ziele umfassten eine vernetzte Belegschaft, datengesteuerte Abläufe in Echtzeit, Prozess 4.0, flexible Lieferketten und Systeme sowie die vollständige Rückverfolgbarkeit von Komponenten. Das ehrgeizige Zukunftsszenario war die Verwirklichung der Vision einer intelligenten Automobilproduktion. M2M-Kommunikation, Cloud-Anwendungen, Big Data und maschinelles Lernen waren ebenso Teil der Vision wie KI und digitale Zwillinge.

Eine große Herausforderung zu Beginn der Digitalisierungsinitiative war die fehlende Interoperabilität der Systeme. Die Vernetzung der etablierten Anlagen mit unterschiedlichen Betriebssystemen war nicht einfach zu realisieren. Zudem mussten interoperable Schnittstellen integriert sowie eine einheitliche Datenstruktur und Kommunikationsprotokolle entwickelt werden, damit die Produktion auf standardisierte Daten zugreifen kann. Die Vision der intelligenten Fabrik war zu Beginn vor allem durch die Suche nach der geeigneten IT-Architektur geprägt. Renault entschied sich, die Digitalisierung der Produktion auf dem Fundament der OPC UA-Technologie und der OPC UA-basierten Spezifikationen aufzubauen. Darüber hinaus hat Renault auch ein eigenes Datenmodell für verschiedene Prozesse entwickelt.

Google-Cloud als Datenhafen

Um eine einheitliche Datenstruktur zu gewährleisten, werden für die vorhandenen Maschinen Gateways oder Adapter für die Maschinendaten eingesetzt. Die OPC UA Sensordaten (Publication Topics) und die Sensorkonfiguration (Command Topics) werden über MQTT verteilt. Dies ermöglicht sowohl die Übertragung von Monitoring-Sensordaten in die Cloud als auch die Steuerung von Maschinen mit Sensordaten aus der Cloud. Renault nutzt dabei Google-Cloud für die Datenerfassung.

Mitte 2020 startete die Renault-Google-Cloud-Partnerschaft mit der Übertragung der OPC-UA-Datenmodelle der Groupe Renault auf BigQuery von Google Cloud. Basierend auf der OPC UA-Infrastruktur ist die Groupe Renault in der Lage, alle 17 Standorte, Werksprozesse und Maschinen weltweit effektiv zu überwachen und zu steuern – alles in Echtzeit.

Verzehnfachung des Datenvolumens bis 2023

Renault hat sich zum Ziel gesetzt, die Ausfallrate aller Komponenten auf 0,5 Prozent der Betriebszeit zu reduzieren. Laut ersten Erfahrungsberichten wurden in sechs von zehn Werkstätten, in denen Geräte mit OPC-UA-Schnittstellen eingesetzt wurden, signifikante Einsparungen erzielt.

Der Einsatz von OPC UA soll nun stetig ausgebaut werden. In der M2M-Kommunikation und bei HMIs hat OPC UA laut Renault „vielversprechende Ergebnisse bei geringem Implementierungsaufwand" erzielt. Neue Prozess-, Fertigungs- und Qualitätsdaten werden über OPC UA-fähige Geräte zugänglich gemacht. Mit der Ausweitung des OPC UA Einsatzes erhält Renault Zugriff auf immer mehr Daten. Schon jetzt werden so mehr als eine Milliarde Nachrichten pro Tag in die Google Cloud übertragen. Die Menge der verfügbaren Industriedaten wird sich bis Ende 2023 voraussichtlich verzehnfachen.